శానిటరీ స్ప్లిట్ కొల్లాయిడ్ మిల్లు (పారిశ్రామిక గ్రేడ్)

కొల్లాయిడ్ మిల్లుల తయారీలో మేము ప్రత్యేకత కలిగి ఉన్నాము, కాబట్టి మీ అవసరాలను మేము అర్థం చేసుకున్నాము!

స్టెయిన్లెస్ స్టీల్ బాడీ, అధిక మెటీరియల్ సొగసు, అధిక ఉత్పత్తి సామర్థ్యం మరియు చిన్న పాదముద్ర

అనువైన కొల్లాయిడ్ మిల్లును ఎలా ఎంచుకోవాలి?

మోడల్ సంఖ్యను తనిఖీ చేయండి: మోడల్ నం. ఒక ఘర్షణ మిల్లు దాని నిర్మాణ రకాన్ని మరియు గ్రౌండింగ్ డిస్క్ యొక్క వ్యాసం (మిమీ) ను చూపిస్తుంది, ఇది సామర్థ్యాన్ని నిర్ణయిస్తుంది.

చెక్ సామర్థ్యం: విభిన్న సాంద్రత మరియు స్నిగ్ధత యొక్క పదార్థాల ప్రకారం ఘర్షణ మిల్లు యొక్క సామర్థ్యం చాలా మారుతూ ఉంటుంది.

సర్క్యులేషన్ ట్యూబ్: తక్కువ-స్నిగ్ధత పదార్థాలకు రీసైక్లింగ్ మరియు గ్రౌండింగ్ కోసం రిఫ్లక్స్ అవసరం, సోయా పాలు, ముంగ్ బీన్ పానీయాలు మొదలైనవి.

దీర్ఘచతురస్ర ఇన్లెట్: శనగ వెన్న, మిరప సాస్ మొదలైన రిఫ్లక్స్ లేదా గ్రౌండింగ్ అవసరం లేని అధిక మరియు మధ్యస్థ స్నిగ్ధత పదార్థాలకు అనుకూలం.

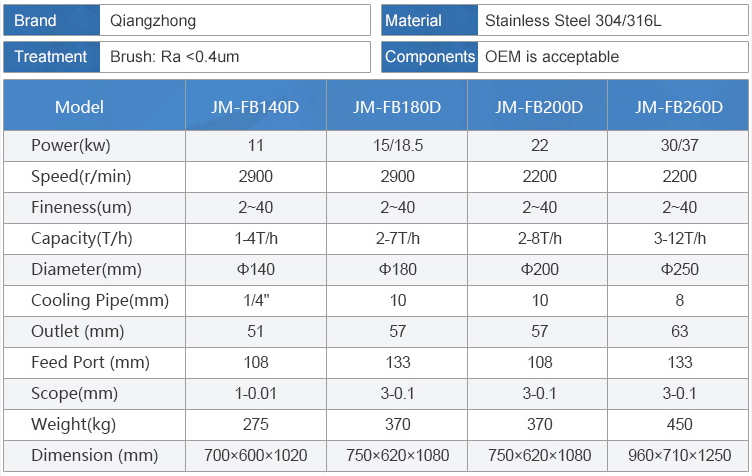

ఉత్పత్తి పారామితులు

గమనిక: మెషిన్ సీల్ లేని రకం ప్రధానంగా అధిక సాంద్రత కలిగిన పదార్థాలను లేదా వేరుశెనగ వెన్న, తహిని, జంతువుల మాంసం, చేపలు, కూరగాయలు మొదలైన సాస్ పదార్థాలకు ప్రాసెసింగ్ కోసం ఉపయోగపడుతుంది.

గమనిక: నిరంతర మల్టీ-సర్క్యులేషన్ కోసం (డబుల్ ఎండ్) మెకానికల్ సీల్తో ఉన్న రకాన్ని పైపులకు అనుసంధానించవచ్చు మరియు తల సుమారు 4 మీటర్లు.

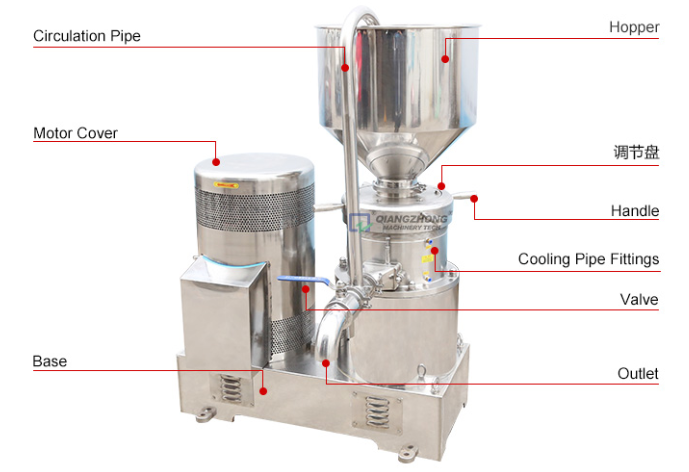

ఉత్పత్తి నిర్మాణం

కొల్లాయిడ్ మిల్లు చక్కటి గ్రౌండింగ్ మరియు అణిచివేత ద్రవ పదార్థాల ప్రాసెసింగ్ మెషిన్, ప్రధానంగా మోటారు, సర్దుబాటు యూనిట్, శీతలీకరణ యూనిట్, స్టేటర్, రోటర్, షెల్ మరియు మొదలైనవి వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడతాయి.

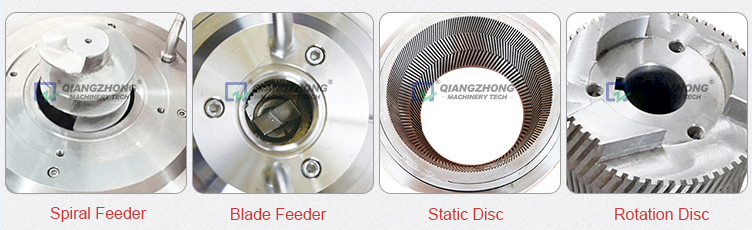

1.బాత్ రోటర్ మరియు స్టేటర్ స్టెయిన్లెస్ స్టీల్తో తయారు చేయబడ్డాయి, రోటర్ అధిక వేగంతో తిరుగుతుంది మరియు స్టేటర్ స్థిరంగా ఉంటుంది, ఇది పంటి బెవెల్ను దాటిన పదార్థాలు కోత మరియు ఘర్షణ యొక్క గొప్ప శక్తిని కలిగిస్తాయి.

ఒక కొల్లాయిడ్ మిల్లు లోపల శంఖాకార రోటర్ మరియు స్టేటర్ అధిక వేగంతో తిరుగుతున్నాయి. పదార్థాలు స్టేటర్ మరియు రోటర్ మధ్య అంతరాన్ని దాటినప్పుడు, అవి కోత, ఘర్షణ, సెంట్రిఫ్యూగల్ ఫోర్స్ మరియు హై-ఫ్రీక్వెన్సీ వైబ్రేషన్ యొక్క గొప్ప శక్తిని కలిగి ఉంటాయి, చివరకు పదార్థాలను భూమిగా, ఎమల్సిఫైడ్, సజాతీయపరచడం మరియు చెదరగొట్టడం.

కోత, గ్రౌండింగ్ మరియు హై-స్పీడ్ గందరగోళంతో అల్ట్రా-ఫైన్ కణాలను గ్రౌండింగ్ చేసే అధిక సామర్థ్యం. మరియు డిస్క్ పంటి ఆకారపు బెవెల్స్ యొక్క సాపేక్ష కదలిక ద్వారా క్రష్ మరియు గ్రౌండింగ్.

కొల్లాయిడ్ మిల్ ఒక ఆదర్శ తడి-అణిచివేత పరికరం. పదార్థాలు అధిక-ఫ్రీక్వెన్సీ వైబ్రేషన్ మరియు హై-స్పీడ్ సుడిగుండం యొక్క శక్తుల క్రింద నేల, ఎమల్సిఫైడ్, పిండి, మిశ్రమ, చెదరగొట్టబడి సజాతీయమవుతాయి.

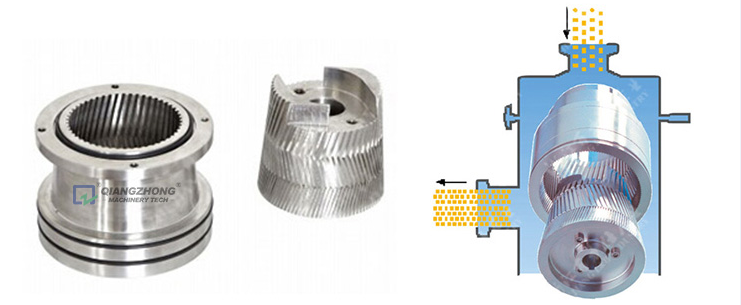

పని ప్రిన్సిపల్

కొల్లాయిడ్ మిల్లు యొక్క ప్రాథమిక పని సూత్రం ఏమిటంటే, ద్రవం లేదా సెమీ-ఫ్లూయిడ్ పదార్థాలు స్థిరమైన దంతాలు మరియు భ్రమణ దంతాల మధ్య అంతరాన్ని దాటుతాయి, ఇవి సాపేక్ష హై-స్పీడ్ ఇంటర్లాకింగ్, పదార్థాలు బలమైన మకా శక్తి, ఘర్షణ శక్తి మరియు అధిక-పౌన frequency పున్య వైబ్రేషన్ శక్తిని కలిగి ఉంటాయి. గ్రౌండింగ్ అనేది పంటి బెవెల్స్ యొక్క సాపేక్ష కదలిక ద్వారా, ఒకటి అధిక వేగంతో తిరుగుతుంది, మరొకటి స్థిరంగా ఉంటుంది. అలాంటప్పుడు, పంటి బెవెల్స్ను దాటిన పదార్థాలు బాగా కత్తిరించి రుద్దుతారు. అదే సమయంలో, ఆ పదార్థాలు హై-ఫ్రీక్వెన్సీ వైబ్రేషన్ మరియు హై-స్పీడ్ సుడిగుండం యొక్క శక్తుల క్రింద ఉన్నాయి, ఇవి వాటిని భూమి, ఎమల్సిఫైడ్, పిండిచేసిన, మిశ్రమ, చెదరగొట్టే మరియు సజాతీయంగా చేస్తాయి, చివరకు చక్కటి తుది ఉత్పత్తులు సాధించబడతాయి.

రొటేషన్ డిస్క్ మరియు స్టాటిక్ డిస్క్ హై షీర్

గ్రౌండింగ్ పదార్థాల నాణ్యతను నిర్ధారించడానికి హై స్పీడ్ 2,900RPM.

ప్రశ్నోత్తరాలు

ప్రశ్న: కొల్లాయిడ్ మిల్లు మొక్కజొన్న, మిల్లెట్, సోయాబీన్స్, ముంగ్ బీన్స్, రెడ్ బీన్స్, బియ్యం మరియు ఇతర ధాన్యాలను రుబ్బుతుందా? అవును అయితే, అది ఎంత మంచిది? అవుట్పుట్ అంటే ఏమిటి?

జవాబు: 1. తాజా మొక్కజొన్న (నీరు లేకుండా) ప్రతి మోడల్కు గ్రౌండ్గా ఉంటుంది మరియు నీటిని జోడించిన తర్వాత గ్రౌండింగ్ ప్రభావం మంచిది. నిర్దిష్ట అవుట్పుట్ వేర్వేరు మోడళ్లపై ఆధారపడి ఉంటుంది, దయచేసి వివరాల కోసం మా అమ్మకపు సిబ్బందిని సంప్రదించండి.

2. నీటిని నేరుగా జోడించడం ద్వారా బియ్యం నేలమీద ఉండకూడదు, కాని ఎక్కువసేపు నానబెట్టిన తర్వాత చేతితో చూర్ణం చేయగల బియ్యం నేలగా ఉంటుంది. గ్రౌండింగ్ కోసం ఎక్కువ నీరు జోడించమని సిఫార్సు చేయబడింది;

3. ముంగ్ బీన్స్, రెడ్ బీన్స్, ముంగ్ బీన్స్ మరియు సోయాబీన్స్ గురించి, గ్రౌండింగ్ ముందు వాటిని ఎక్కువసేపు నానబెట్టడం మంచిది. గ్రౌండింగ్ తర్వాత మొక్కజొన్న, ఎర్రటి బీన్స్ మరియు ముంగ్ బీన్స్ యొక్క మెత్తదనం 300 మెష్ కంటే తక్కువగా ఉంటుంది మరియు గ్రౌండింగ్ తర్వాత సోయా బీన్స్ యొక్క చక్కదనం 80-150 మెష్.

కొల్లాయిడ్ మిల్లు చక్కటి గ్రౌండింగ్ పరికరం, ప్రధానంగా పదార్థాల ద్వితీయ ప్రాసెసింగ్ కోసం ఉపయోగిస్తారు. పదార్థం యొక్క కాఠిన్యం ఎక్కువ, భూమిగా ఉండటం చాలా కష్టం, మరియు పరికరాల సేవా జీవితంపై ఎక్కువ ప్రభావం చూపుతుంది. వేర్వేరు పదార్థాలు వేర్వేరు గ్రౌండింగ్ సొగసును కలిగి ఉంటాయి. మీకు సాంకేతిక మద్దతు అవసరమైతే, దయచేసి మా అమ్మకపు సిబ్బందిని సంప్రదించండి.

ప్రశ్న: కొల్లాయిడ్ మిల్లు ఎముకలను రుబ్బుతుందా?

జవాబు: కొల్లాయిడ్ మిల్లు ఎముకలు వంటి కఠినమైన వస్తువులను రుబ్బుకోదు. పదార్థం కుహరంలో చిక్కుకోవడం, గ్రౌండింగ్ డిస్క్ ధరించడం మరియు మోటారు లోడ్ అయ్యేలా చేయడం సులభం. దయచేసి అలా చేయవద్దు. లేకపోతే, ఇది పరికరాలకు నష్టం కలిగించవచ్చు, అది మానవ నిర్మిత నష్టం మరియు వారంటీ పరిధిలోకి రాదు.

ప్రశ్న: కొల్లాయిడ్ మిల్లు మత్స్య రుబ్బుతుందా? అవుట్పుట్ అంటే ఏమిటి? ఇది ఎంత మంచిది?

సమాధానం: కొల్లాయిడ్ మిల్లు మత్స్యను రుబ్బుతుంది. సీఫుడ్లో ఉప్పు ఉన్నందున, దాని క్లోరిన్ కంటెంట్ చాలా ఎక్కువగా ఉంటుంది మరియు ఇది లోహాలకు తినివేస్తుంది. కొల్లాయిడ్ మిల్లులకు మెరుగైన తుప్పు నిరోధకతతో స్టెయిన్లెస్ స్టీల్ 316L ను ఎంచుకోవాలని సిఫార్సు చేయబడింది. స్టెయిన్లెస్ స్టీల్ 304 బలహీనమైన తుప్పు నిరోధకతను కలిగి ఉంటుంది మరియు తుప్పు పట్టడం సులభం. గ్రౌండింగ్ చేయడానికి ముందు, మత్స్య పరిమాణాన్ని కొల్లాయిడ్ మిల్లు యొక్క హాప్పర్ పోర్టు పరిమాణంతో పోల్చడానికి సిఫార్సు చేయబడింది. రంధ్రం నిరోధించడం సులభం అయితే, మీరు స్క్రూ ఫీడర్ను ఎన్నుకోవాలి మరియు దాణా పోర్టును అడ్డుకోకుండా ఉండటానికి, సీఫుడ్ను చిన్న ముక్కలుగా కట్ చేసుకోవాలి, కుహరంలోకి ప్రవేశించలేకపోవచ్చు మరియు నేలగా ఉండకూడదు. మీకు మరింత సాంకేతిక మద్దతు అవసరమైతే, దయచేసి మమ్మల్ని సంప్రదించండి. గమనిక: పారామితి పట్టికలోని ప్రవాహ డేటా నీటి ప్రవాహంపై ఆధారపడి ఉంటుంది, వాస్తవ పదార్థ ఉత్పత్తి కాదు.

ప్రశ్న: స్ప్లిట్ రకం మరియు కొల్లాయిడ్ మిల్లు యొక్క నిలువు రకం మధ్య తేడా ఏమిటి? జవాబు: వాటి విధులు ఒకే విధంగా ఉంటాయి మరియు ఒకే స్పెసిఫికేషన్ల యొక్క నమూనాలు ఒకే ఉత్పత్తిని కలిగి ఉంటాయి. కానీ అవి ప్రదర్శన మరియు నిర్మాణంలో భిన్నంగా ఉంటాయి. స్ప్లిట్ కొల్లాయిడ్ మిల్లు యొక్క మోటారు వైపు వ్యవస్థాపించబడింది, పరికరాలు ఎక్కువసేపు పనిచేసిన తరువాత కూడా, దాని కుహరం యొక్క ముద్ర వృద్ధాప్యం అవుతోంది, ద్రవ లీకేజీకి కారణమవుతుంది మరియు ఇది మోటారుకు నష్టం కలిగించదు. నిలువు కొల్లాయిడ్ మిల్లు యొక్క మోటారు దిగువన నేరుగా మరియు నిలువుగా వ్యవస్థాపించబడుతుంది. ద్రవ లీకేజ్ సంభవించినట్లయితే, మోటారు సులభంగా షార్ట్ సర్క్యూట్ చేయబడి మోటారుకు నష్టం కలిగిస్తుంది. స్ప్లిట్ రకం సాపేక్షంగా మెరుగైన పనితీరు మరియు అధిక ధరను కలిగి ఉంది, కానీ నిలువు రకం ఆర్థికంగా మరియు ఎక్కువ ఖర్చుతో కూడుకున్నది. మీ బడ్జెట్ మరియు వాస్తవ అవసరాలకు అనుగుణంగా మీరు చాలా సరిఅయిన రకం మరియు మోడల్ను ఎంచుకోవచ్చు.

ప్రశ్న: కొల్లాయిడ్ మిల్లు అధిక-స్నిగ్ధత పదార్థాలను నిర్వహించగలదా? తేనె, ఓస్టెర్ సాస్, జిగురు వంటివి?

జవాబు: అధిక-స్నిగ్ధత పదార్థాలను కొల్లాయిడ్ మిల్లు ద్వారా నేరుగా విడుదల చేయవచ్చు, కాని పదార్థాలపై అధిక ఉష్ణోగ్రత యొక్క ప్రభావాన్ని పరిగణనలోకి తీసుకోవడం అవసరం. తేనె ప్రాసెసింగ్ కోసం ఘర్షణ మిల్లును ఉపయోగించడం సిఫారసు చేయబడలేదు, ఎందుకంటే ప్రాసెసింగ్ సమయంలో పదార్థం యొక్క ఉష్ణోగ్రత పెరగడం సులభం, మరియు అధిక ఉష్ణోగ్రత రుచిని ప్రభావితం చేస్తుంది. ఓస్టెర్ సాస్ను కొల్లాయిడ్ మిల్లుతో ప్రాసెస్ చేయవచ్చు, కాని రీసైక్లింగ్ పదార్థాల కోసం అధిక శక్తి నమూనాలను ఎంచుకోవాలి.

ప్రశ్న: కొల్లాయిడ్ మిల్లు ప్రోటీన్ పౌడర్, స్టార్చ్, ఓస్టెర్ సాస్లోని ఉప్పు లేదా ఎంఎస్జి వంటి పదార్థాల సముదాయ సమస్యను పరిష్కరించగలదా?

సమాధానం: అవును, సమస్య లేదు.

ప్రశ్న: కొల్లాయిడ్ మిల్లు మిరపకాయ / మిరియాలు రుబ్బుతుందా?

సమాధానం: అవును. మొదట మిరపకాయ / మిరియాలు గొడ్డలితో నరకడం మంచిది, చిన్నది మంచిది మరియు కొల్లాయిడ్ మిల్లు యొక్క ఇన్లెట్ వద్ద స్క్రూ ఫీడర్ను జోడించండి. మిరప విత్తనాలను తొలగించడం ఉత్తమం, లేకపోతే విత్తనాలు గేర్ యొక్క గాడిలోకి సులభంగా ప్రవేశిస్తాయి మరియు నేలగా ఉండకూడదు. అలా అయితే, మిరప సాస్ యొక్క తుది ఉత్పత్తిలో ఇంకా ప్రాసెస్ చేయని మిరప విత్తనాలు చాలా ఉన్నాయి.

ప్రశ్న: కొల్లాయిడ్ మిల్లు కూరగాయలను రుబ్బుతుందా? మీరు పిపా, ద్రాక్ష మరియు ఆపిల్ వంటి పండ్లను రుబ్బుకోగలరా?

జవాబు: కూరగాయలు: అధిక నీటి కంటెంట్ ఉన్న కూరగాయలను మొదట మెత్తగా కత్తిరించాలని సిఫార్సు చేస్తారు, మంచిది. కొల్లాయిడ్ మిల్లు యొక్క ఫీడ్ పోర్టుకు ఒక స్క్రూ ఫీడర్ జోడించబడుతుంది, మరియు పదార్థాన్ని నీటిని జోడించకుండా ప్రాసెస్ చేయవచ్చు. కానీ తక్కువ నీటి శాతం మరియు అధిక ఫైబర్ కలిగిన కూరగాయలు, సెలెరీ, షిటేక్ పుట్టగొడుగులు, కెల్ప్ am వెదురు రెమ్మలు, నీటి బచ్చలికూర, క్యాబేజీ, క్యారెట్లు, సీవీడ్ మొదలైనవి నీటితో కలపాలి, మరింత మంచిది మరియు అధిక మోడల్ ఘర్షణ మిల్లు యొక్క మంచి గ్రౌండింగ్ పనితీరు; (తక్కువ ఫైబర్ కూరగాయల కోసం, సైద్ధాంతిక గ్రౌండింగ్ సొగసు 200 మెష్లకు చేరుతుంది. హై-ఫైబర్ కూరగాయలు పూర్తిగా గ్రౌండ్ చేయలేవు, తుది ఉత్పత్తిలో చాలా ఫైబర్స్ ఉంటాయి);

పండ్లు: మొదట పండును కోయడం మంచిది. నారింజ, ఆపిల్, చిన్న టమోటాలు, బేరి, పుచ్చకాయలు, పిపా మరియు ద్రాక్ష వంటి అణిచివేసిన తరువాత పండు బలమైన ద్రవాన్ని కలిగి ఉంటే, మీరు వాటిని వృత్తాకార గొట్టంలో రుబ్బుకోవచ్చు. దురియన్ మరియు అరటి వంటి అణిచివేత తరువాత ద్రవత్వం తక్కువగా ఉంటే, మొదట కొంత ద్రవాన్ని జోడించి, ఆపై ద్రవాన్ని కలుపుతూ బలమైన ద్రవత్వాన్ని నిర్ధారించడానికి అనుమతిస్తే గ్రౌండింగ్ ప్రారంభించండి. ఇది ద్రవాన్ని జోడించడం అనుమతించబడకపోతే, మీరు చదరపు అవుట్లెట్ను ఉపయోగించాలి మరియు ఏదైనా కేంద్రకం ఉంటే, ముందుగా దాన్ని తొలగించడానికి ప్రయత్నించండి. యాపిల్స్, బేరి మరియు పుచ్చకాయలను పిట్ చేయవలసిన అవసరం లేదు, కానీ పెద్ద గుంటలు ఉన్న పండ్ల కోసం, వాటిని ముందుగా పిట్ చేయాలి. అదనంగా, పండ్లు, ముఖ్యంగా పేలవమైన ద్రవత్వం ఉన్న పండ్లు, గ్రౌండింగ్ ప్రక్రియలో అధిక ఉష్ణోగ్రతను నివారించాలి, తద్వారా రుచిని ప్రభావితం చేయకూడదు.

ప్రశ్న: కొల్లాయిడ్ మిల్లు వేరుశెనగ, బాదం, కోకో బీన్స్, నువ్వులు మరియు ఇతర ఉత్పత్తులను రుబ్బుతుందా? ఇది ఎంత మంచిది? అవుట్పుట్ అంటే ఏమిటి?

జవాబు: కొల్లాయిడ్ మిల్లు వేరుశెనగ, బాదం, కోకో బీన్స్, జీడిపప్పు, నువ్వులు వంటి అధిక నూనె పదార్థాలతో పదార్థాలను రుబ్బుతుంది. వాటిని మొదట వేయించుకోవాలి లేదా వేయించాలి, మరియు ఫీడ్ పోర్ట్ స్క్రూ ఫీడర్తో ఉండాలి, మరియు వర్తించే నమూనాలు కనీసం 4 కిలోవాట్ల మోటారుతో ఉండాలి. వేర్వేరు మోడళ్ల అవుట్పుట్ చాలా భిన్నంగా ఉంటుంది, దయచేసి వివరాల కోసం మా అమ్మకపు సిబ్బందిని సంప్రదించండి.

కొల్లాయిడ్ మిల్ రెండవ తరం తడి అల్ట్రా-పార్టికల్ ప్రాసెసింగ్ పరికరాలు, వివిధ రకాల ఎమల్షన్లను రుబ్బు, సజాతీయపరచడం, ఎమల్సిఫై చేయడం, చెదరగొట్టడం మరియు కలపడానికి అనుకూలం

• సానిటరీ ఫుడ్-గ్రేడ్ స్టెయిన్లెస్ స్టీల్. మోటారు భాగం మినహా, అన్ని సంప్రదింపు భాగాలు స్టెయిన్లెస్ స్టీల్తో తయారు చేయబడ్డాయి, ముఖ్యంగా డైనమిక్ గ్రౌండింగ్ డిస్క్ మరియు స్టాటిక్ గ్రౌండింగ్ డిస్క్ రెండూ బలోపేతం చేయబడతాయి, ఇవి తుప్పు-నిరోధకత మరియు దుస్తులు-నిరోధకత యొక్క మంచి లక్షణాలను కలిగిస్తాయి. అలాంటప్పుడు, పూర్తయిన పదార్థాలు కాలుష్యం లేనివి మరియు సురక్షితమైనవి.

కాంపాక్ట్ డిజైన్, సొగసైన ప్రదర్శన, మంచి ముద్ర, స్థిరమైన పనితీరు, సులభమైన ఆపరేషన్ మరియు అధిక ఉత్పత్తి సామర్థ్యం వంటి లక్షణాలతో చక్కటి పదార్థాలను ప్రాసెస్ చేయడానికి కొల్లాయిడ్ మిల్లు అనువైన పరికరం.

స్ప్లిట్ కొల్లాయిడ్ మిల్లులో మోటారు మరియు బేస్ వేరుగా ఉంటాయి, మంచి స్థిరత్వం, సులభమైన ఆపరేషన్ మరియు మోటారు యొక్క సుదీర్ఘ సేవా జీవితాన్ని నిర్ధారిస్తుంది, అంతేకాకుండా మోటారును కాల్చకుండా నిరోధించడానికి పదార్థం లీకేజీని నివారిస్తుంది. ఇది చిక్కైన ముద్రను ఉపయోగిస్తుంది, దుస్తులు ధరించడం, తుప్పు-నిరోధకత మరియు తక్కువ వైఫల్యం. కప్పి ద్వారా డ్రైవింగ్ చేయడం, ఇది గేర్ నిష్పత్తిని మార్చగలదు, వేగాన్ని పెంచుతుంది మరియు పదార్థాలను చక్కగా చూర్ణం చేస్తుంది.

Power తగినంత శక్తి మరియు పేలవమైన సీలింగ్ కారణంగా చిన్న కొల్లాయిడ్ మిల్లులు ఎక్కువ కాలం నిరంతరం పనిచేయలేవు అనే సమస్యను నిలువు కొల్లాయిడ్ మిల్లు పరిష్కరిస్తుంది. మోటారు 220 వి, దీని ప్రయోజనాలు కాంపాక్ట్ మొత్తం నిర్మాణం, చిన్న పరిమాణం, తక్కువ బరువు, నమ్మదగిన సీలింగ్ నిర్మాణం మరియు ఎక్కువ గంటలు నిరంతర పని, ముఖ్యంగా చిన్న వ్యాపారాలు మరియు ప్రయోగశాలలకు అనుకూలంగా ఉంటాయి.

Col కొల్లాయిడ్ మిల్లు సామర్థ్యాన్ని ఎలా తెలుసుకోవాలి? వేర్వేరు సాంద్రత మరియు స్నిగ్ధత యొక్క పదార్థాల ప్రకారం ప్రవాహం చాలా మారుతుంది. ఉదాహరణకు, జిగట పెయింట్ మరియు సన్నని పాల ద్రవాల ప్రవాహం ఒకే కొల్లాయిడ్ మిల్లులో 10 కన్నా ఎక్కువ భిన్నంగా ఉంటుంది.

• సామర్ధ్యం పదార్థాల ఏకాగ్రత మరియు స్నిగ్ధతపై ఆధారపడి ఉంటుంది? ఒక ఘర్షణ మిల్లులో ప్రధానంగా మోటారు, గ్రౌండింగ్ భాగాలు, డ్రైవింగ్ మరియు బేస్ భాగం ఉంటాయి. వాటిలో, డైనమిక్ గ్రౌండింగ్ కోర్ మరియు స్టాటిక్ గ్రౌండింగ్ కోర్ కీలక భాగాలు. కాబట్టి మీరు పదార్థాల స్వభావం ప్రకారం వేర్వేరు నమూనాలను ఎంచుకోవలసి ఉంటుంది.

Col వివిధ కొల్లాయిడ్ మిల్లు చిన్న కంపనం, సజావుగా పనిచేస్తాయి మరియు పునాది అవసరం లేదు.

కొల్లాయిడ్ మిల్లు గురించి మరింత

ఘర్షణ మిల్లును ఎలా వ్యవస్థాపించాలి:

Use దయచేసి మొదటి వాడకానికి ముందు కొల్లాయిడ్ మిల్లు పూర్తిగా క్రిమిసంహారకమై శుభ్రపరచబడిందని నిర్ధారించుకోండి.

• మొదట, హాప్పర్ / ఫీడ్ పైప్ మరియు డిశ్చార్జ్ పోర్ట్ / డిశ్చార్జ్ సర్క్యులేషన్ ట్యూబ్ను ఇన్స్టాల్ చేసి, ఆపై శీతలీకరణ పైపు లేదా డ్రెయిన్ పైపును కనెక్ట్ చేయండి. పదార్థాల ఉత్సర్గ లేదా చక్రాన్ని నిర్ధారించడానికి దయచేసి ఉత్సర్గ పోర్టును నిరోధించవద్దు.

Power పవర్ స్టార్టర్, అమ్మీటర్ మరియు సూచికను hstall చేయండి. శక్తిని ఆన్ చేసి, యంత్రాన్ని పని చేసేలా చేసి, ఆపై మోటారు దిశను నిర్ధారించండి, ఫీడ్ ఇనిట్ నుండి చూసేటప్పుడు సరైన దిశ సవ్యదిశలో ఉండాలి.

గ్రైండ్ డిస్క్ గ్యాప్ను సర్దుబాటు చేయండి. హ్యాండిల్స్ను వదులు, ఆపై సర్దుబాటు రింగ్ను సవ్యదిశలో తిప్పండి. మోటారు బ్లేడ్లను తిప్పడానికి ఒక చేతితో దీర్ఘచతురస్ర పోర్టులోకి, మరియు సర్దుబాటు రింగ్లో ఘర్షణ ఉన్నప్పుడు వెంటనే దాన్ని ఆపండి. తరువాత, ప్రాసెసింగ్ మెటీరియల్స్ యొక్క చక్కదనాన్ని తీర్చడం ఆధారంగా గ్రైండ్ డిస్క్ గ్యాప్ సమలేఖనం చేసిన ఫిగర్ కంటే పెద్దదిగా ఉందని నిర్ధారించుకోవడానికి రింగ్ను తిరిగి సర్దుబాటు చేయండి. ఇది బ్లేడ్ గ్రౌండింగ్ యొక్క ఎక్కువ జీవితాన్ని నిర్ధారిస్తుంది. చివరగా, హ్యాండిల్ను సవ్యదిశలో తిప్పండి, గ్రౌండింగ్ గ్యాప్ పరిష్కరించడానికి రింగ్ను లాక్ చేయండి.

Cool శీతలీకరణ నీటిని జోడించి, యంత్రాన్ని ఆన్ చేసి, మెస్చైన్ సాధారణ ఆపరేషన్లో ఉన్నప్పుడు పదార్థాలను వెంటనే అమలులోకి తెచ్చుకోండి, దయచేసి యంత్రం 15 సెకన్ల కంటే ఎక్కువ పనిలేకుండా ఉండటానికి అనుమతించవద్దు.

Motor మోటారు లోడింగ్పై శ్రద్ధ వహించండి, దయచేసి ఓవర్లోడ్ ఉంటే దాణా పదార్థాలను తగ్గించండి.

Col కొల్లాయిడ్ మిల్లు అధిక-ఖచ్చితమైన యంత్రం కాబట్టి, అధిక వేగంతో పనిచేయడం, గ్రౌండింగ్ గ్యాప్ తక్కువగా ఉంటుంది, ఏదైనా ఆపరేటర్ ఆపరేషన్ నియమం ప్రకారం యంత్రాన్ని ఖచ్చితంగా ఆపరేట్ చేయాలి. ఏదైనా లోపం ఉంటే, దయచేసి వెంటనే ఆపరేషన్ ఆపి, యంత్రాన్ని మూసివేయండి, ట్రబుల్షూటింగ్ పూర్తయిన తర్వాత మాత్రమే యంత్రాన్ని తిరిగి ఆపరేట్ చేయండి.

Mechan యాంత్రిక ముద్ర సంశ్లేషణ మరియు లీకేజీకి దారితీసే అవశేషాలను నివారించడానికి ఉపయోగించిన తర్వాత ప్రతిసారీ కొల్లాయిడ్ మిల్లును పూర్తిగా శుభ్రపరచాలని గుర్తుంచుకోండి.

గ్రౌండింగ్ తల ఎందుకు వదులుతుంది?

గ్రౌండింగ్ హెడ్ యొక్క సరైన భ్రమణ దిశ అపసవ్య దిశలో ఉంటుంది (ఒక బాణం థెమాచైన్పై వివరిస్తుంది). గ్రౌండింగ్ హెడ్ పనిచేస్తే రివర్స్ (సవ్యదిశలో), కట్టర్ హెడ్ మరియు పదార్థాలు ఒకదానితో ఒకటి ide ీకొంటాయి, తద్వారా రివర్స్ దిశలో థ్రెడ్లు విప్పుతాయి. సేవా సమయం పెరిగేకొద్దీ, కట్టర్ హెడ్ యొక్క థ్రెడ్ పడిపోతుంది, అయితే గ్రౌండింగ్ హెడ్ అపసవ్య దిశలో తిరుగుతుంటే (భ్రమణం యొక్క సరైన దిశ), థ్రెడ్ పదార్థాల సంఘర్షణతో గట్టిగా మరియు గట్టిగా ఉంటుంది, కట్టర్ పడిపోదు. మీరు మెషీన్ను ఆన్ చేసినప్పుడు కొల్లాయిడ్ రివర్స్ పనిచేస్తుంటే, దయచేసి వెంటనే దాన్ని మూసివేయండి ఎందుకంటే రివర్సల్ ఎక్కువసేపు పనిచేస్తే, కట్టర్ వదులుతుంది.

ముందుజాగ్రత్తలు:

దయచేసి క్వార్ట్జ్, విరిగిన గాజు, లోహం మరియు ఇతర కఠినమైన వస్తువులు ప్రాసెసింగ్ మెటీరియల్లో కలపలేదని నిర్ధారించుకోండి, ముందుగానే పదార్థాలను బాగా ఫిల్టర్ చేయండి, రొటేషన్ డిస్క్ మరియు స్టాటిక్ డిస్క్లకు ఏదైనా నష్టం జరగకుండా చూసుకోండి.

గ్రౌండింగ్ డిస్కుల మధ్య అంతరాన్ని సర్దుబాటు చేయడానికి సరైన మార్గం:

అపసవ్య దిశలో హ్యాండిల్స్ను లాక్ చేసి, ఆపై సర్దుబాటు రింగ్ను సవ్యదిశలో తిప్పండి. మోటారు బ్లేడ్లను తిప్పడానికి ఒక చేతితో దీర్ఘచతురస్ర పోర్టులోకి, మరియు సర్దుబాటు రింగ్లో ఘర్షణ ఉన్నప్పుడు వెంటనే దాన్ని ఆపండి. తరువాత, ప్రాసెసింగ్ మెటీరియల్స్ యొక్క చక్కదనాన్ని తీర్చడం ఆధారంగా గ్రైండ్ డిస్క్ గ్యాప్ సమలేఖనం చేసిన ఫిగర్ కంటే పెద్దదిగా ఉందని నిర్ధారించుకోవడానికి రింగ్ను తిరిగి సర్దుబాటు చేయండి. ఇది బ్లేడ్ గ్రౌండింగ్ యొక్క ఎక్కువ జీవితాన్ని నిర్ధారిస్తుంది. చివరగా, హ్యాండిల్ను సవ్యదిశలో తిప్పండి, గ్రౌండింగ్ గ్యాప్ పరిష్కరించడానికి రింగ్ను లాక్ చేయండి.

వేరుచేయడం సూచనలు:

1 .హప్పర్ను అపసవ్య దిశలో తొలగించండి, ఆపై డిస్క్ హ్యాండిల్ను అపసవ్య దిశలో తిప్పండి, స్టాటిక్ డిస్క్ను విడుదల చేయండి

2. స్టాటిక్ డిస్క్ పైకి లాగండి

3. అపసవ్య దిశలో V- ఆకారపు దాణా బ్లేడ్ను విడదీయండి.

భ్రమణ డిస్క్ నుండి వైదొలగడానికి ఒక స్క్రూతో, వేరుచేయడం పూర్తయింది.

దయచేసి గమనించండి: అసెంబ్లీ దశలు దీనికి విరుద్ధంగా ఉన్నాయి.